纳米粒子生产-纳米粒子制作方式

开发出多项生产流程满足期望形状、组成和大小分布文章描述最常用生产过程,如磨坊技术、气相技术、液相技术

纳米粒子生产

纳米材料和/或纳米粒子广泛应用当今,它们包含在许多产品中并用于各种技术中。工业规模生产的大多数纳米产品为纳米粒子,尽管它们在制造其他材料时也作为副产品产生。多数应用需要精确定义范围狭窄粒子大小(离散性)。

使用具体合成过程生成各种纳米粒子、涂层、散射或复合物

定义式生产和响应条件对获取大小依赖粒子特征至关重要粒度大小、化学组成、晶度和形状可受温度、pH值、浓度、化学组成、表面修改和流程控制控制

使用两种基本策略生产纳米粒子

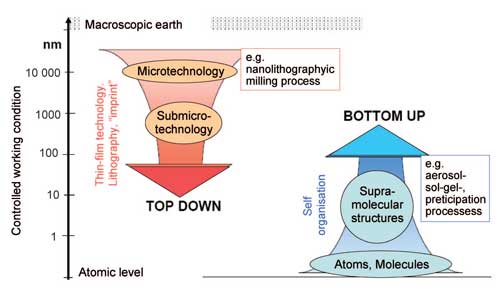

自上而下和自上而上.名词自上而下指源材料机械压碎在自下而上策略中,结构通过化学过程积聚(图1)。选择相关过程取决于化学组成和纳米粒子指定期望特征

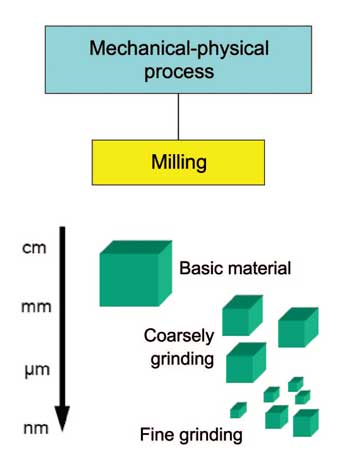

Top-Down/mechanical-physical production processes

Top-Down指基于微系统技术原理的机械物理粒子生产过程生产纳米粒子的传统机械物理压碎法涉及各种磨法(图2)。

磨剪过程

机械生产方法使用磨剪压微粒这种方法用于生产金属和陶瓷纳米材料以金属纳米粒子为例,传统源材料(如金属氧化物)使用高能球磨此类磨坊装有由 wolfram碳化物或钢材组成研磨介质

磨合热应力并富含能量长度处理有可能损耗研磨介质,污染粒子纯机械磨木可伴有反应式磨木:这里,化学或化学物理反应伴有磨木过程

对比化工物理生产过程(见下文),用磨机压碎粒子产生粒子范围相对较广的产品粉末方法不允许完全控制粒子形状

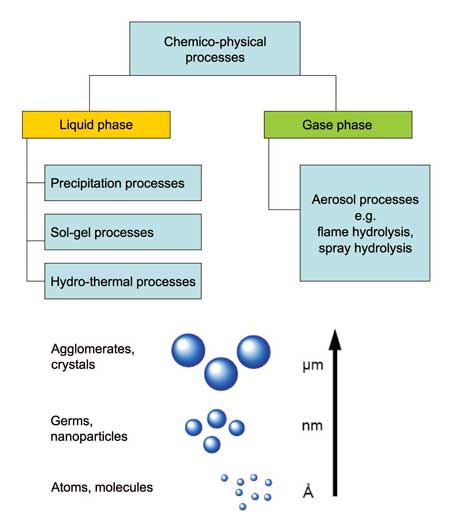

自下而上/化学物理制作过程

自下而上方法基于分子或原子自组织物理化学原理这种方法产生选取的复杂结构,取自原子或分子、更好的控制大小、形状和大小范围包括浮质过程、降水响应和软化过程(图3)。

气相流程

气相流程是以粉状或薄膜形式生产纳米材料的最常用工业规模技术

纳米粒子通过使用化学或物理方法生成产品材料蒸发器从气相生成初始纳米粒子可处于液态或固态中,通过同质核生成

视过程而定,粒子的进一步生长需要凝聚(从气体向液积状态过渡)、粒子表面化学响应和/或凝聚过程(归并两个或两个以上粒子)以及联想过程(粒子聚变)。例子包括火焰、等离子体、激光热墙堆过程、丰度和碳纳米管等产物

-进

火焰堆纳米粒子分解阻燃源分子在相对高温(约12002200摄氏度)下分解今日Flame堆用在工业级生产烟灰、二氧化和二氧化硅粒子上

-进

等离子堆等离子化气体提供蒸发和初始分解反应的能量

-进

激光堆激光有选择地加热气体源材 使用吸收波长分解

-进

热墙堆应用蒸发和凝聚源材料在低压下蒸发惰性气体1mbr)清除热区浓缩气相快速冷却生成粒子通过滤波收集技术上热墙堆用于生产纳米级镍和铁粉

- The

化学气相沉降过程直接存储纳米粒子 从气相到表面源材料在真空中蒸发并用化学反应压缩到加热面上从气相沉入固态最终产品

滴积粒子

粒子也可以用离心力、压缩空气、声波、超声波、振动、电阻和其他方法从滴子中产生小滴通过直接热解(化学复合物热分解)或直接与另一种气体发生反应转化成粉状喷雾热解中源料滴通过高温场运输(火焰炉),快速蒸发易挥发组件或导致分解反应编成粒子通过滤波收集

液相流程

纳米材料湿化学合成通常温度比气相合成低时进行。纳米材料生产中最重要的液相过程有降水、单凝过程和热液合成(见图3)。

降水过程

含金属离子溶液产生的固体降水是最常用纳米材料生产过程之一金属氧化物和非氧化物或金属纳米粒子都可以通过这种方法产生过程基于溶剂盐反应添加缓冲剂产生期望粒子降水,并过滤并热后处理

粒子大小分布晶度和形态学(形状)由反应动能学(反应速度)确定影响因素包括超出源材料集中度的温度、pH求解法值、源材料添加顺序和混合过程

使用自组装膜可以实现良好的尺寸控制,而膜反射器则转而作为粒子生成的纳米反射器 。Such纳米反射器包括微反射器、泡泡、小鼠片和嘴语由极地分组和非极碳氢链组成

微模由两种液分组成,不能相混合使用富集度,通常是水和油加至少十面(能减少液面张力的物质)。在某些溶剂中,产生小堆并产生核化和控制粒子粒子大小取决于纳米反应器大小并同时防止粒子聚集

微模过程常用于生产纳米粒子供药和化妆品应用

热液合成是另一个基于自组织带模板和涂层增长过程eorites(微铝-硅复合物)生成自自压层水超热解法

溶剂局部蒸发在自压层(数条)中产生压力,触发与标准条件不同的化学反应,例如改变溶性纳米粒子编组和闭塞形状可以通过添加模板来控制模版粒子绑定能形成某些形式和大小

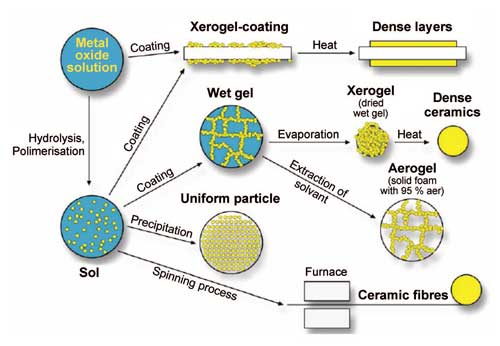

sol-gel进程

sol-gel合成物(用粉状材料制作凝胶)是生成多孔纳米材料、陶瓷纳米聚合物和氧化纳米粒子的湿化过程合成在相对温和低温下进行

单词指1-100nm尺寸范围内固体粒子散射,这些粒子精密分布于水或有机溶剂中素材生成或沉降过程由液溶状态产生,通过软凝变换转化成固凝状态sol-gel转换需要三维交叉溶剂内纳米粒子,凝胶取大容量属性受控热处理空气可变凝胶为陶瓷氧化物

自始至终,单凝过程添加有机物从含有二氧化物的溶液中产生有机金属复合物(酒精金属复合物,例如硅、或铝)。pH值求解用酸或基调调节,该基调作为催化剂还触发高氧化物变换

后续反应为水解(化学联结除水)后加凝聚和聚合(反应产生单链式多链或长链化复合物)。粒子或聚合物氧化物随响应持续增长,直到凝胶形成由于网络高孔隙性,粒子通常有大面积面积,即百平方公尺

水解过程和多密度响应取决于多种因素:初始解决方案组成、催化剂类型和数量、温度以及堆和混合几何

对涂层而言,单凝过程的负载初始解析方法可应用到任何几何图面上。湿后多孔网络积聚通过凝胶编组产生厚度50-500纳米Thicker层合用薄膜等,由重复湿干生成sol-gel过程还可用于生成纤维在所有实例中,凝胶编组后加干燥步骤图4显示单凝处理过程的不同反应和处理步骤

单凝过程的一个明显优势在于索尔斯和凝胶可处理性,视处理步骤而定,编成粉末、纤维、陶瓷和涂层此外,可生成高多孔纳米材料合成物可以在凝胶制作期间或后填充孔低过程温度还使物质在合成步骤期间嵌入凝胶后可用受控方式存储或释放

sol-gel过程的劣势在于难以控制合成和干燥步骤,使扩展过程更加复杂化。此外,有机污染物可保留在凝胶中由此产生的必要清洗步骤、干燥和热后处理使生产过程比气相合成复杂

纳米材料湿化学合成的缺陷在于期望晶形常无法配置,产品粉末热稳定性较低。需要热后处理并多次压缩粒子表面优缺点是液相能产生高漏洞素材气相堆通常无法实现这一点,因为高温

除少数例外外,气相流程也不允许生产有机纳米粒子液相流程特别适合单片产品粉末目标生产(均匀粒度)。

解释性注解

分布式系统组合由二级或多级组成,一分精度分布于二分或多级

反射分布式系统流水滴分解

悬停分布式系统不可解固粒子分布液

来源:奥地利科学院NanotrustDossier0.06